クリーンルーム

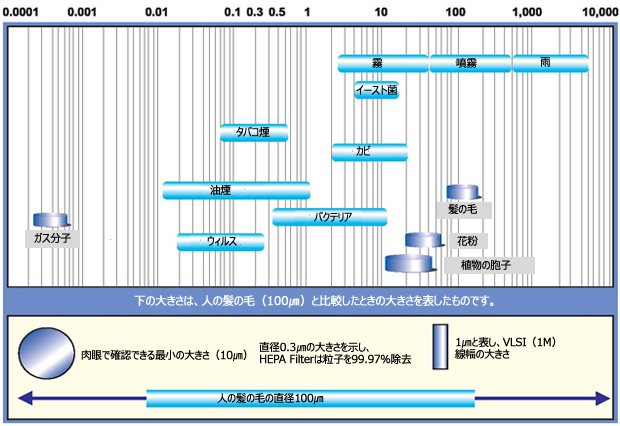

大気中粒子の大きさ

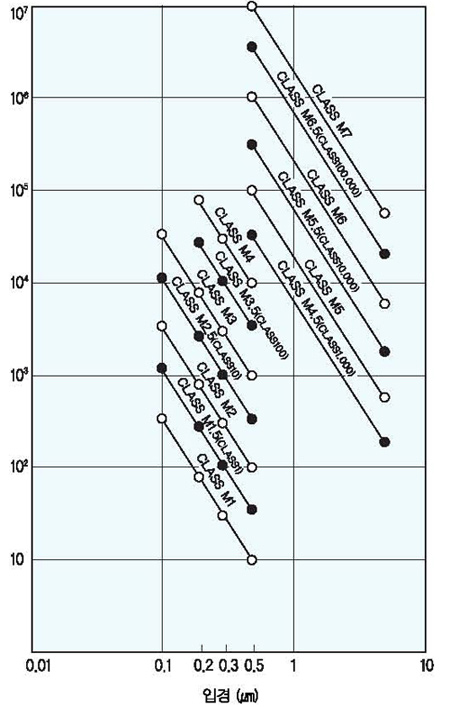

大気中には目で確認できる微細ホコリ、油煙および金属粉末、肉眼では確認できない微粒子など、ホコリが浮遊しています。

その粒子は直径0.001㎛から100㎛程度まで大気中に範囲広く含められています。

人の肉眼で確認できる粒子の大きさは10㎛以上で、このようなホコリはクリーンルームで除去するには大きすぎるため、空調機で除去しなければなりません。クリーンルームで制御される粒子の大きさは1㎛以下の粒子(Sub micron)を対象としています。FED(アメリカ連邦規格)で規定している清浄度対象粒子は0.5㎛を標準と規定しています。

下の図は大気中の粒子の大きさを示しています。

その粒子は直径0.001㎛から100㎛程度まで大気中に範囲広く含められています。

人の肉眼で確認できる粒子の大きさは10㎛以上で、このようなホコリはクリーンルームで除去するには大きすぎるため、空調機で除去しなければなりません。クリーンルームで制御される粒子の大きさは1㎛以下の粒子(Sub micron)を対象としています。FED(アメリカ連邦規格)で規定している清浄度対象粒子は0.5㎛を標準と規定しています。

下の図は大気中の粒子の大きさを示しています。

蓄積した技術をもとに工程管理、資材管理、工事費管理、安全管理、要員管理、工事品質管理を完璧に追及しております。

最近、電子工業や精密機械工業など、先端産業の発達によりその生産製品には精密化、微細化、高品質化および高信頼性が要求されています。電子工場、FILM工場および精密機械工場などでは、室内に浮遊している微粒子が製造中の製品に付着すると製品の不良を引き起こし、使用目的に適切な製品の生産に阻害要素となり、製品の信頼性や歩留まり(生産コスト)に莫大な影響を及ぼすため、工場全体または重要な作業が行われる部分に対しては必要に対応する清浄な環境を維持しなければなりません。このような目的を持つ清浄空間をIndustrial Clean Roomといい、大変高度な清浄状態が要求されます。

ICRの適用分野及び特徴

| CCRの適用分野 | 特徴 | ||

|---|---|---|---|

| ICR | 電子工業 | 半導体 |

|

| プリント板 |

|

||

| 電子計算機 |

|

||

| 人工衛星 |

|

||

| 簿膜 |

|

||

| 精密工業 | 精密機械 |

|

|

| 光学機械 |

|

||

| 時計 |

|

||

製薬工場、食品工場、病院の手術室などでは製品の汚染防止、変質防止および患者の感染防止のため、無菌に近い状態が要求されます。

一般バクテリアは高性能Filterにより除去されるが、ウィルスバクテリアに比べ大変小さいため、それだけでは除去は難しいです。しかしほとんどのバクテリアやウィルスは、空気中の浮遊微粒子に付着して存在するため、空気中の微粒子を除去することにより、細菌類も除去が可能です。空気中の細菌を除去するには、紫外線や塩化リチウムなどの薬品を使って殺菌することが普通でしたが、最近は高性能Filterを使って空気を浄化することにより無菌に近い状態になります。

BCRの適用分野及び特徴

| CRの適用分野 | CRが必要な理由 | 特徴 | ||

|---|---|---|---|---|

| BCR | 医薬品関連 | 医薬品 |

|

|

| 実験効果 |

|

|

||

| 食品・化粧品< |

|

|

||

| Bio-HAZARO |

|

|

||

| 病院 | BCR 手術室 BCR 病院 |

|

|

|

| 初生児室 ICU その他 |

|

|

||

クリーンルームの気流速度の選択に関する一般的規則を示します。

気流速度は(1)平均速度(m/sec or ft/min)または(2)1時間当たり換気回数(回数/hour)と規定されます。

クリーンルームの気流速度(IES-RP-CC012/Table1)

| Class表示 | 気流形態 | 平均気流速度 | 1時間あたり換気 |

|---|---|---|---|

| M7 & M6.5 (Class 100,000) | NM | .005-.041m/sec(1-8ft/min) | 5-48 |

| M6 & M5.5 (Class 10,000) | NM | .051-.076m/sec(10-15ft/min) | 60-90 |

| M5 & M4.5 (Class 1,000) | NM | .127-.203m/sec(20-40ft/min) | 150-240 |

| M4 & M3.5 (Class 100) | UNM | .203-.406m/sec(40-80ft/min) | 240-480 |

| M3 & M2.5 (Class 10) | U | .254-.457m/sec(50-90ft/min) | 300-540 |

| M2 & M1.5 (Class 1) | U | .305-.457m/sec(60-90ft/min) | 360-540 |

| M1 Cleaner | U | .305-.508m/sec(60-100ft/min) | 360-600 |

(U=単一方向流 N=非単一方向流 M=混流)

1. 平均気流速度は一般的に単一方向流(層流)の場合に使われます。

2. 1時間当たり換気回数は次の式により算出されます。

1. 平均気流速度は一般的に単一方向流(層流)の場合に使われます。

2. 1時間当たり換気回数は次の式により算出されます。

1時間当たり換気回数[回数/hr]=平均気流速度(m/sec)×吐出面積(㎡)×3,600sec

室内容積(㎥)

| 項目 | 内容 |

|---|---|

| 出入り口 | 入り口、出口は最小にし、別物と考えなければなりません。 (特にAir Shower設置時) 直接外気に触れないようにすること(エアロックルーム) 位置は下流とする(特にクロスフロア) |

| 更衣室 | 更衣室の空気量は多く取らなければなりません。 洗面台を付着し、人が多いときは飲料水を準備 クリーンルームとの間は少なくとも二重ドアにしなければなりません。(Air Shower装置の設置) 内部と通信できるようにします。 必要により、休憩室を設置します。 필요下다면 휴식실을 설치해야 합니다. |

| 搬出・搬入 | 可能な限りPass Boxを利用(部品) 搬入口を付着します。(大型装置) |

| 室内配置 | 最小・単純にします。 管理事務所を外部に置きます。連絡法を考慮 拡張計画 人の移動を最小にします。 清浄気流方向や作業位置 発塵作業には仕切り、局所排気リターンダクトで対策 |

| 室内設備 | 配線、配管ダクトの露出は最小にします。 照明器具はできるだけ天井の中に 非常口、火災警報、消火器、停電、有毒ガス インターホン、電話 掃除 粒子濃度、温度、湿度の記録 |

Fed.Std.209E等級(Class)分布

* クラス上限値は、各クラスの名前になります。上限値は指定粒以上の濃度(単位体積あたり粒子数)で表示されます。

Fed.Std.209Eの主な改正

| 項目 | 内容 |

|---|---|

| 単位 | Miter法を主に利用し、イギリスの単位を併用して記録 |

| Class表示 | 0.5㎛以上の粒子数を10/㎥とし、XをClass表示としました。 Miter法の表示であることを明らかにするため、Mを付加しました。 たとえば、209DにおいてClass 100dms 100P/ft≒10P/㎡で、Class M3.5と示します。 |

| Class分類 | 209D Class1より清浄度の高いClass M1およびClass 100,000より清浄度の低いClass M7を追加しました |

| 微小粒子の計測 | 計測にCNCの使用を可能にし、その場合計測粒子の直径を0.02㎛以上にしました。 この場合、表示はClass U(X)とします。 U=微小粒子の計測表示 X=最大許容粒子濃度P/㎡ |

| 標準測定粒子 | 0.1,0.2,0.3,0.5,5Micronを基準とするが、その他の粒子の直径を使用しても良いです。 |

| サンプリング | 計測場所により、ほかのサンプリングの流量で計測しても良いが、粒子濃度は個/単位体積で表示すること。サンプリング点が10箇所以上の場合、測定値は単純平均でも良いです。 Class M2.5より清浄度の高い場合には、計測時間の短縮のため、連続サンプリングをしても良いです。 |

| 付録 | 209Dの関連規格や用語は削除され、等速吸引法、超微小粒子濃度測定法、Class M2.5より清浄度が高い場合の連続サンプリング法の3項目が追加されます。 |

| Class 表示 | Class 上限値 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.1㎛ | 0.2㎛ | 0.3㎛ | 0.5㎛ | 5㎛ | |||||||

| 単位体積 | 単位体積 | 単位体積 | 単位体積 | 単位体積 | |||||||

| Miter法 | イギリス単位 | (㎡) | (ft3) | (㎡) | (ft3) | (㎡) | (ft3) | (㎡) | (ft3) | (㎡) | (ft3) |

| M1 | 350 | 9.91 | 75.7 | 2.14 | 30.9 | 0.875 | 10.0 | 0.283 | - | - | |

| M1.5 | 1 | 1,240 | 35.0 | 265 | 7.50 | 106 | 3.00 | 35.3 | 1.00 | - | - |

| M2 | 12,400 | 99.1 | 757 | 21.4 | 309 | 8.75 | 100 | 2.83 | - | - | |

| M2.5 | 10 | 35,000 | 350 | 2,660 | 75.0 | 1,060 | 30.0 | 353 | 10.0 | - | - |

| M3 | - | 991 | 7,570 | 214 | 3,090 | 87.5 | 1,000 | 28.3 | - | - | |

| M3.5 | 100 | - | - | 26,500 | 750 | 10,600 | 300 | 3,530 | 100 | - | - |

| M4 | - | - | 75,700 | 2,140 | 30,900 | 875 | 10,000 | 283 | - | - | |

| M4.5 | 1,000 | - | - | - | - | - | - | 35,300 | 1,000 | 247 | 7.00 |

| M5 | - | - | - | - | - | - | 100,000 | 2,830 | 618 | 17.5 | |

| M5.5 | 10,000 | - | - | - | - | - | - | 353,300 | 10,000 | 2,470 | 70.0 |

| M6 | - | - | - | - | - | - | 1,000,000 | 28,300 | 6,180 | 175 | |

| M6.5 | 100,000 | - | - | - | - | - | - | 3,530,000 | 100,000 | 24,700 | 700 |

| M7 | - | - | - | - | - | - | 10,000,000 | 283,000 | 61,800 | 1,750 | |

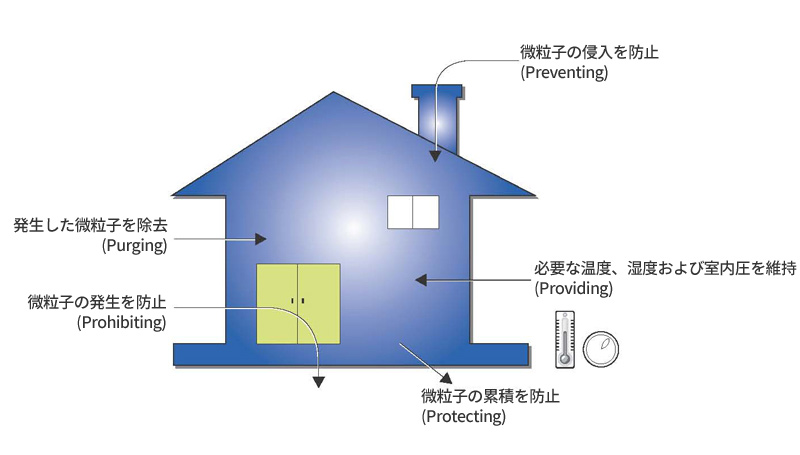

クリーンルームを効率的に使用し維持するための遵守事項です。

| 基本原則 | 考慮事項 | 装置事項 |

|---|---|---|

| Preventig | 室内空気圧力 | 室間の差圧調整、陽圧維持、導入外気量の調整 |

| 建築的な動線計画 | 作業員、物流、原料の動線を区分 | |

| 清浄域と汚染域の区 | ||

| Air LockやAir Showerの設置 | ||

| HEPA Filter | Filter Leak防止 | |

| Prohibity | 要員管理 | 必要人員の出入り統制、作業員の動線を最小化 |

| 作業員の服装管理 | 無菌衣、清浄手袋の着用、人体呼吸の気流遮断 | |

| 建築内装材、材料 | 表面加工処理、無発塵材料の使用 | |

| Proteetig | 室内気流 | 吹出口の位置調整、層流風速および換気回数の調整 |

| 建築内装材 | 無静電の内装材をしよう、Corner Mould使用 | |

| 室内掃除 | 掃除基準に従って持続的に実施 | |

| Purgiry | クリーンルーム方式 | 施設用との正確な把握 |

| 室内気流 | 気流分布の予想および換気口の位置調整発塵 | |

| 換気回数 | 換気回数を高く維持 | |

| Providing | 恒温防湿システム | 恒温放湿器セラー、作業員および生産設備の発熱量を考慮 |

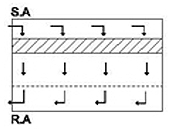

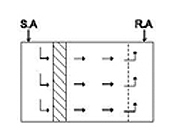

| 方式 | 垂直層流方式 | 水平層流方式 | 乱流方式 | クリーンチューブ方式 | トンネル方式 |

|---|---|---|---|---|---|

| 清浄度 | Clean 1~100 | Clean 100 | Clean 1,000~100,000 | Class 1 | Class 1~100 |

| 作業中清浄度 | 作業者からの影響が少ないです。 | 上流発塵が下流に影響を及ぼします。 | 作業者からの影響があります。 | 作業者からの影響がないです。 | 作業者からの影響がもっとも少ないです。 |

| 初期投資費用 | 上 | 中 | 下 | 下 | 中 |

| 運転費用 | 上 | 中 | 下 | 下 | 中 |

| 補修 | 易しい | 難しい | 易しい | 難しい | 難しい |

| 維持管理 | 易しい | 易しい | 易しい | 難しい | 易しい |

| 拡張性 | 難しい | 難しい | 可能 | 難しい | 易しい |

| 精密制御 | 室全体の制御のため、室内の気流が不均衡なときは発生可能です。 | 上流発塵が下流に影響を及ぼします。 | 不均衡があります。 | 高清浄度を維持 | 作業部より高精密度な制御が可能 |

| システム |  |

|

|

|

|

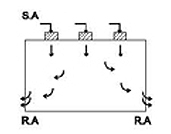

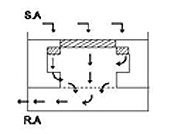

気流方式(Patterns of Air Flow)

層流式(垂直・水平)、乱流式、混流式、トンネル式があり、各々特徴を持っており使用目的を考慮し決定します。

清浄度(Cleanliness Level)

クリーンルームの清浄度は製品に要求される程度により決定されます。清浄度レベルは気流方式、換気回数、室内圧力などを充分に検討して達成されます。

計画(Lay-out)

作業性を考慮し、清浄度が満足できるようLay-outを決定します。

ホコリ発生が多い作業は他の作業と隔離します。また人、物の出入り口、通路Utility、維持補修などを総合的に検討したほうがいいです。

構造・材料(Structure&Materials)

できるだけ室内表面を滑らかにし、気流が乱れたり、ホコリがたまらない構造にします。ホコリ発生が少なく、粒子が付着せず、掃除が容易な材料を選びます。作業内容により、耐薬品性、耐湿性、耐化学性の材料を使う場合もあります。

付属装置(Equipments)

クリーンルームを構成する周辺機器には、ホコリ制御、圧力維持用でAir Shower(人の出入り用)、Pass box(物の出入り用)、Safety damper(室内圧力調整用)などがあり、物品包装などの保管のためクリーンストッカー、クローンロッカーなどがあります。したがって、各々機能を充分に理解しなければなりません。

人と物の管理(Control of working persons and materials)

作業者や外部から搬入される物品は最大の発塵原因です。無塵衣や化粧の問題を含め、作業者はクリーンルーム化に対する基本知識が必要です。

ユーティリティ(Utility)

給水口、ガス、電気などエネルギー供給のための装置は気流方式、Lay-outのFlexibilityを考慮して決定しなければなりません。 また、維持補修時には清浄度低下を引き起こさないよう、注意する必要があります。